SLM-печать: инновационная технология селективного плавления

SLM (Selective laser melting, 3D-печать металлом) – технология изготовления металлических изделий сложных пространственных форм при помощи плавления порошковых составов лазером. Работы выполняются на основании математических CAD-моделей. Она позволяет производить как отдельные элементы, которые в последующем станут частью узлов и агрегатов, так и цельные (неразборные) конструкции. Познакомимся более подробно с тем, что представляет собой селективное лазерное плавление, областями применения технологии, материалами и оборудованием.

Метод селективного лазерного плавления

SLM печать – одна из разновидностей аддитивного производства трехмерных изделий при помощи лазерных установок высокой мощности. Она стала активно использоваться на современных предприятиях, постепенно вытесняя традиционные методы изготовления металлических деталей и узлов. По физико-механическим свойствам изделия, полученные методом SLM превосходят классические аналоги.

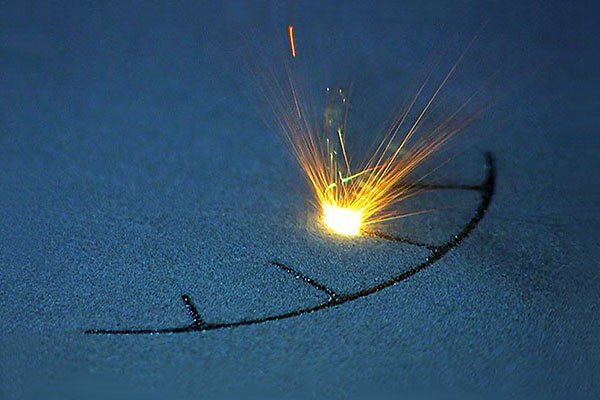

Данная технология еще получила название выборочное (селективное) лазерное спекание. Но этот термин не совсем соответствует реальной картине протекания технологического процесса. Металлические порошки не спекаются, а плавятся под воздействие лазерного излучения до образования гомогенной массы, которая после остывания сохраняет заданную геометрию. Структура получается однородной, непористой, что положительно сказывается на прочности готового изделия.

Данная технология еще получила название выборочное (селективное) лазерное спекание. Но этот термин не совсем соответствует реальной картине протекания технологического процесса. Металлические порошки не спекаются, а плавятся под воздействие лазерного излучения до образования гомогенной массы, которая после остывания сохраняет заданную геометрию. Структура получается однородной, непористой, что положительно сказывается на прочности готового изделия.

Преимущества технологии SLM

SLM технология изготовления металлических деталей, заготовок, агрегатов наделена рядом весомых преимуществ:

- Невысокие производственные затраты. По статистике, основанной на практических результатах, экономия на производстве продукции достигает 65%. Сокращение двух традиционных этапов позволило ощутимо снизить и время выполнения работ.

- Широкие функциональные возможности. Технология предоставляет пользователям полную свободу в проектировании заготовок и деталей. Она подходит для решения сложных задач. Позволяет проектировать изделия со сложной геометрией, с внутренними каналами для эффективного охлаждения, технологическими полостями.

- Не нужна дорогая оснастка. Существенно упрощает и снижает время на выполнение научно-исследовательских и опытно-конструкторских работ.

- Снижение расхода материала. Порошок, который остается незадействованным в технологическом процессе, отводится из рабочей области и может использоваться повторно. То есть получаем практически безотходное изготовление деталей: отсеивается не более 3-9% материала.

- Высокая гибкость. Можно вносить конструктивные изменения быстро и недорого. Традиционные методы производства металлических деталей не предполагают такой гибкости: она нецелесообразна как с экономической, так и с технической точки зрения.

- Минимальные требования к последующей (финишной) обработке. Напечатанная продукция отличается высокой точностью размеров. Ее поверхность практически не нуждается в финишной обработки, что экономит и время, и деньги.

Процесс изготовления изделий по технологии селективного плавления

Изготовление изделий технологией печати SLM предполагает последовательное выполнение 3-х этапов:

- Подготовка. Основа для каждого проекта – CAD-модель. Прототипирование выполняется на основании пожеланий заказчика и назначения изделия. После создания, ее переносят в специализированное программное обеспечение принтера. На этом же этапе подбирается и материал, задается положение компонентов друг относительно друга на подложке построения. Такой комплексный подход позволяет минимизировать расход материала, снизить затраты денег и времени на производственный процесс. Основываясь на полученной информации, программа станка самостоятельно подбирает векторы экспонирования и скорость процесса, мощность луча лазера, расстояние между штриховыми линиями, определяющими шаг обработки – толщину слоя (программа условно разбивает объект на отдельные слои).

- Процесс печати. Оборудование послойно выполняет печать изделия, циклически повторяя операции. В рабочую область подается тонкий слой порошка. Также она заполняется инертным газом, зачастую аргоном, азотом (содержание кислорода – минимальное). Его частички под воздействием лазерного излучения спаиваются на тех частях поверхности, которые заложены в компьютерной модели. Как только один слой будет пропечатан, рабочая платформа автоматически опустится на его толщину (30-50 мм) и технологический процесс повторится снова. Так, слой за слоем по высоте и выполняется синтез готовой детали.

- Постобработка. На этом этапе из камеры построения вакуумным блоком с потоком воздуха удаляется рабочий порошок, который не был задействован в технологическом процессе. Он просеивается и может повторно применяться. Далее специалист вручную удаляет поддерживающие элементы, которые устанавливались внутрь проточного канала для лучшей фиксации изделия. Все неровности зашлифовываются. Финальная стадия – чистовая токарная обработка. Выполняется с учетом регламентируемой величины допуска. Полученная деталь тестируется при помощи измерительных инструментов, трехмерных сканеров.

Область применения

Селективное лазерное плавление металлических порошков найдет достойное применение в различных отраслях промышленности . Ей нет аналогов в процессах, требующих повышенной скорости воспроизведения в комплексе с хорошим качеством. Она оптимально подходит для печати высокопрочных изделий плотной структуры и сложной пространственной конфигурации, с перфорацией, внутренними каналами.

Такие особенности позволили использовать SLM-печать в автомобильной, аэрокосмической промышленности, энергетической отрасли, приборостроении, медицине. В частности, она повсеместно применяется во многих мировых клиниках в процессе изготовления индивидуальных прочных и легких имплантатов, в точности повторяющих анатомическую форму. Также их используют в ВУЗах, инженерных отделах, научно-исследовательских лабораториях и пр.

Такие особенности позволили использовать SLM-печать в автомобильной, аэрокосмической промышленности, энергетической отрасли, приборостроении, медицине. В частности, она повсеместно применяется во многих мировых клиниках в процессе изготовления индивидуальных прочных и легких имплантатов, в точности повторяющих анатомическую форму. Также их используют в ВУЗах, инженерных отделах, научно-исследовательских лабораториях и пр.

Материалы для SLM-печати

SLM-технология предполагает применение как порошковых сплавов, так и чистых металлов. Их перечень гораздо шире, чем у ближайших аналогов – методов SLS и DMLS. Наибольшее применения на практике получили следующие материалы:

- нержавеющая сталь;

- алюминий и алюминиевый сплав;

- смесь кобальта и хрома;

- инструментальная сталь;

- платина;

- титан и титановые сплавы;

- золото;

- медь;

- вольфрам.

Выбор SLM-принтера

Чтобы подобрать SLM принтер, необходимо обратить внимание на его технические характеристики:

- скорость печати: чем выше она, тем более быстрым будет технологический процесс;

- перечень материалов, с которыми он будет работать: чем больше их, тем с решением большего спектра задач справится оборудование в процессе эксплуатации;

- толщина слоя печати: чем ниже она, тем более продолжительным будет процесс изготовления изделия, но зато точность производства будет гораздо выше.