Прямая лазерная наплавка (DED)

Прямая лазерная наплавка (DED) – метод прямого подвода энергии и материала. Это одна их технологий послойного наращивании синтеза объектов. Она предполагает подачу материала в виде порошка или проволоки непосредственно в место построения (наплавления на деталь) при помощи лазера. DED технология 3d печати выполняется в автоматическом режиме под управлением программного комплекса станка, гарантируя наилучшие результаты. Познакомимся с особенностями технологического процесса более подробно.

Особенности аддитивной технологии DED

DED технология – одна из разновидностей аддитивных производственных технологий. Она предполагает изготовление продукции на основании данных цифровой модели, путем послойного добавления материала. Нашла она применение и при лазерной наплавке – генерированном производственном методе, применяемом для металлических сплавов. Имеет несколько названий:

- LMD или лазерное осаждение металлов;

- DMD или прямое осаждение металлов;

- DED или плавка лазером.

Оборудование

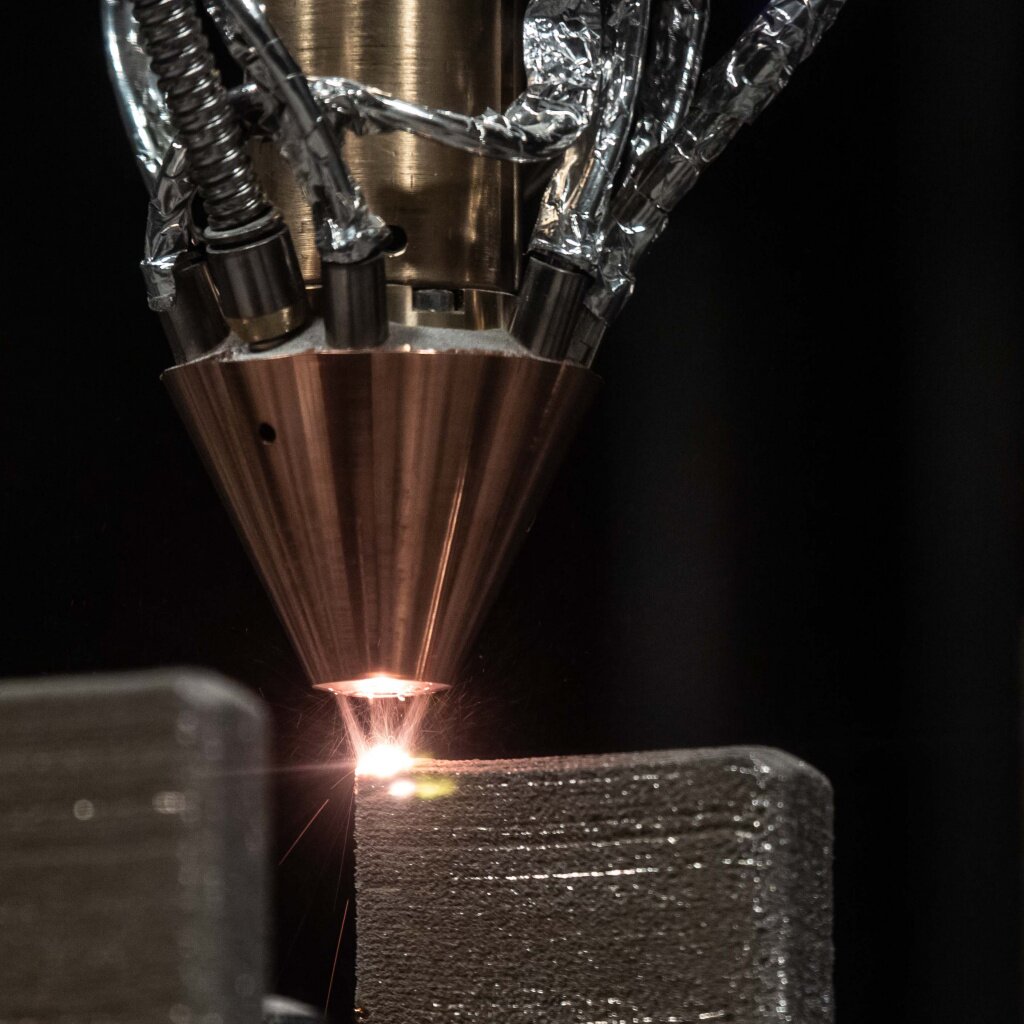

Технология прямой наплавки реализуется с применением лазерных станков. В рабочем процессе направленный луч лазера воздействует на обрабатываемую деталь, формируя на ней ванну расплава. В нее поступает или специальная проволока, или газопорошок (через сопло). Здесь он переходит в жидкое состояние, обеспечивая соединение с исходным материалом. После остывания на поверхности формируются соединительные валики или же структуры определенной конфигурации и размеров, а то и совершенно новые детали. Средняя толщина одного слоя – 0,2-1 мм. Если нужны большие размеры, процесс повторяется.

В зону обработки также подается струя защитного газа, преимущественно аргона. Оптический узел станка под управлением программного комплекса сам перемещается по детали, нанося грани, линии. Одинаковая толщина слоя обеспечивается системой встроенных сенсорных датчиков.

В зону обработки также подается струя защитного газа, преимущественно аргона. Оптический узел станка под управлением программного комплекса сам перемещается по детали, нанося грани, линии. Одинаковая толщина слоя обеспечивается системой встроенных сенсорных датчиков.

Область применения DED технологии

Широкое применение технология прямого подвода энергии и материала получила в разных производственных отраслях и не только. Это больше, чем обычная трехмерная печать. Ее используют для выполнения разных производственных задач, начиная от покрытия и ремонта компонентов и вплоть до комплексного производства заготовок и деталей. Наиболее широко она применяется в:

- авиационной промышленности;

- аэрокосмической отрасли;

- машиностроении;

- судостроении;

- медицине;

- стоматологии;

- энергетике;

- нефтехимической промышленности;

- строительстве зданий, сооружений;

- изготовлении сувенирной продукции;

- рекламной индустрии и пр.

Применяется лазерная наплавка и при ремонте дорогих заготовок. Актуально это для изделий из особых никелевых сплавов. При их цене деталь выгоднее отремонтировать, чем покупать новую. Благодаря высокой точности работ, минимальной термической нагрузке, воспроизводимость будет гораздо выше, чем у классических методов заваривания.

Преимущества и недостатки

DED аддитивные технологии наделены рядом весомых преимуществ, что открывает перед ними новые области применения. Если говорить о достоинствах данной технологии в области лазерной наплавки, то это:

- Оперативность исполнения. Быстро создаются и тонкие, и достаточно объемные структуры.

- Универсальность применения. Трехмерные наплавки разной конфигурации и уровня сложности можно получать даже на поверхностях сложных форм, с перепадами высот. Нередко этим методом выполняют выравнивание элементов, изменение их геометрии.

- Большой выбор рабочих материалов. Станки можно оснастить несколькими емкостями для порошков. Их можно использовать или в чистом виде, или на их основе изготавливать смеси. Можно формировать многослойные структуры из разных материалов. Допускает работу с заготовками большого размера, теми, которые не помещаются в монтажную плоскость 3D-принтера.

- Простота замены дополнительных материалов. Менять рабочие материалы можно уже в ходе технологического процесса, не прибегая к сложным манипуляциям.

- Подходит для изготовления защитного покрытия. Лазерной наплавкой на поверхность заготовки можно нанести слой особого материала, обеспечивающий ее защиту от чрезмерного механического и химического воздействия, коррозии, износа.

- Нет деформации заготовки. Заготовка в рабочем процессе подвергается минимальному термическому воздействию. Исключаются ее деформации, повышается качество.

- Минимальные требования к финишной обработке при соединении больших зазоров. Лазерная наплавка формирует толстые однородные швы, позволяет соединять заготовки из разных материалов. Поверхность зачастую не требует финишной обработки.

Компания АО «ЛЛС» предлагает большой выбор комплектующих для станков технологии DED (лазеры, роботы, лазерные головки и т.д.) с доставкой по Москве, Санкт-Петербургу и в другие регионы России, страны Таможенного Союза. Все оборудование новое, сертифицированное, имеет официальные гарантии. Консультанты компании помогут подобрать подходящий вариант оборудования под особенности предстоящего технологического процесса.

Получить консультацию можно через онлайн-формы или по телефону.

Получить консультацию можно через онлайн-формы или по телефону.