Лазерная наплавка

Технология лазерной наплавки

Работы выполняются на станках, оснащенных лазерными генераторами диодного, алюмоиттриевого или оптоволоконного типа. Они способны генерировать лучи с длиной волны 0,9-1,3 мкм. В таком диапазоне лучше всего поглощает большая часть чистых металлов. Наибольшее распространение получили диодные лазеры. Они обеспечивают максимально равномерную плотность распределения в месте, где фокусируется луч.

Работы выполняются на станках, оснащенных лазерными генераторами диодного, алюмоиттриевого или оптоволоконного типа. Они способны генерировать лучи с длиной волны 0,9-1,3 мкм. В таком диапазоне лучше всего поглощает большая часть чистых металлов. Наибольшее распространение получили диодные лазеры. Они обеспечивают максимально равномерную плотность распределения в месте, где фокусируется луч.

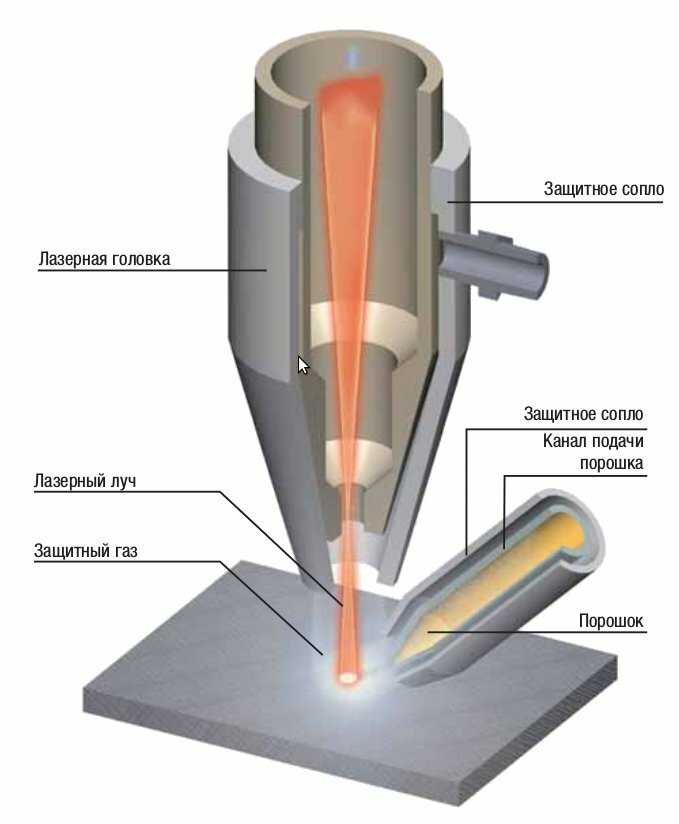

Лазерная наплавка металла выполняется с применением порошковых, газопорошковых присадок и проволоки. Разными бывают и способы подачи расходного материала:

- коаксиальная,

- латеральная,

- радиальная.

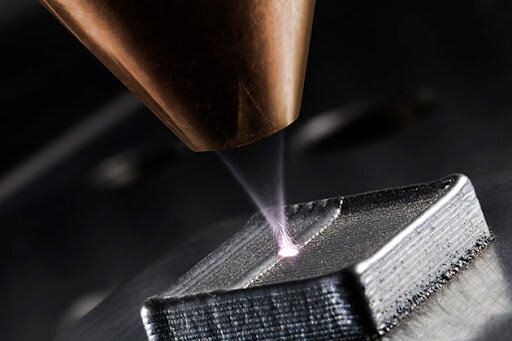

Наплавку выполняет робот-манипулятор по заранее составленной и загруженной программе. Луч точечно расплавляет материал, а далее в зону расплава подаются присадки, которые также плавятся. После остывания они образуют новый слой на поверхности детали. Данный процесс отличается высоким качеством, точностью и скоростью выполнения.

По характеру излучения технология лазерной наплавки бывает двух типов:

- Непрерывная.

- Импульсная.

Непрерывная наплавка

Используется там, где нужна высокая производительность оборудования без чрезмерно высоких температур и мощности. Метод хорошо зарекомендовал себя при работах с трудносвариваемыми деталями. Основной металл и присадка смешивается в небольшой зоне: 10-30 мкм в зависимости от рабочего режима. За один проход луча оборудование делает наплавку толщиной 0,05-3 мм.

Современные оптические системы предоставляют возможность работать не только с наружными частями деталей, но и с внутренними. В этом случае станки дополнительно оснащаются поворотными призмами или зеркалами. Они будут направлять поток энергии к необходимой области. Широкое применение непрерывная лазерная наплавка порошком, газом, проволокой получила в нефтегазовой промышленности, судостроении, металлургии, на предприятиях, выпускающих гипсоцементные составы.

Импульсная наплавка

Лазеры импульсного типа обладают очень высокой пиковой мощностью. Они могут работать как в ручном режиме, используя в качестве присадки проволоку, так и в автоматическом (с проволокой или порошком), под управлением роботизированных систем.

В первом случае оператор наблюдает за процессом через микроскоп, выставляет метки для фокусирования луча лазера. Размер области расплава должен быть в 1,5-2 раза больше, чем диаметр проволоки. Так объемы расплава сводятся к минимуму и восстанавливаемое изделие нагревается незначительно. Чтобы кислород не попадал в рабочую область, запуская в ней окислительные процессы, дополнительно подается инертный газ. Ручной метод используется преимущественно при работах с деталями машин, пресс-формами, восстанавливая их изначальные размеры. Сам процесс схож с лазерной сваркой с применением металлической проволоки.

Автоматизированная импульсная лазерная наплавка используется при работах с новыми изделиями. Благодаря минимальному нагреву детали, она существенно снижает склонность наплава к растрескиванию.

Преимущества

Технология наплавки лазером наделена рядом весомых преимуществ:

Технология наплавки лазером наделена рядом весомых преимуществ:

- Предусмотрена возможность менять рабочие параметры. Позволяет корректировать физико-химические свойства наплавленного слоя в широком диапазоне.

- Оказанием минимального температурного воздействия на деталь. Обеспечивается высокой точностью дозировкой импульса, незначительным временем и локальностью его подачи. После работ геометрическая форма обрабатываемой детали сохраняется.

- Высокие адгезионные свойства. Исходный материал и наплавляемое покрытие соединяются очень прочно. Не уступает металлургической обработке.

- Повышенная твердость, вязкость, коррозионная и тепловая стойкость наплавленного слоя. Поверхность получает стойкость к износу, растрескиванию, механическим повреждениям и другим дефектам.

- Минимальные припуски. Существенно упрощает финишную механическую обработку.

- Предусмотрена возможность работы с крупногабаритными деталями без их демонтажа, обработка внутренних и труднодоступных поверхностей. Обеспечивается волоконной технологией передачи лазерного излучения.

- Высокая точность толщины наплавляемого слоя и его физико-химических показателей. Оператор и программное обеспечение контролирует рабочий процесс очень точно.

- Невысокая себестоимость процесса и оперативность выполнения работ в сравнении с другими способами восстановления поверженных и изношенных металлических поверхностей. Технология не требует создания и поддержания высоких температур, длительной финишной обработки. При работах с хромированными изделиями, защитный слой удалять не надо.

Все эти преимущества существенно расширили сферу применения технологии лазерной наплавки, сделав ее востребованной в различных промышленных отраслях.

Сфера применения наплавки лазером

Наплавлением с помощью лазерной сварки удается устранить повреждения, вызванные сколами, смятием, износом, изломом:

Наплавлением с помощью лазерной сварки удается устранить повреждения, вызванные сколами, смятием, износом, изломом:

- кромок литейных пресс-форм, в том числе и тех, которые используются для работ с резиной, пластиком;

- подшипников на валах, шестеренок, зубьев в шлицевых креплениях;

- элементов гидросистем: клапанов линий всасывания и нагнетания, золотников в гидравлических распределителях;

- в торцевой части, в области основания и ребра пера газотурбинных моторов;

- роторов турбинных компрессоров;

- изделий их сплавов повышенной прочности, эксплуатирующихся в условиях ударных и ударно-абразивных нагрузок: гидробуры, вибропогружатели, штампы вырубки и пр.;

- крупногабаритных металлических изделий весом в десятки тонн.

Это далеко не все случаи, где технология лазерной наплавки будет оптимальным решением для восстановления металлических изделий. Ей найдется достойное применение и в небольших мастерских, и на крупных предприятиях.

Компания АО «ЛЛС» предлагает специализированные системы для лазерной наплавки с надежными гарантиями и доставкой по России. Консультанты при необходимости придут на помощь и помогут подобрать оборудование под особенности предстоящих работ. Для связи с ними воспользуйтесь формой обратной связи или позвоните нам.