АО “ЛЛС” - интегратор роботизированных решений для лазерных технологий

Компания “ЛЛС” является интегратором робототехнических систем. Промышленный робот - универсальное устройство, позволяющее автоматизировать любой производственный процесс. Интересной инженерной задачей является подбор комплектации (голова, источник и позиционер) и технологических режимов, превращающих робота в самый эффективный способ лазерной обработки материалов.

Такие комплексы находят применение в различных отраслях. В их числе:

- Автомобильная промышленность

- Нефтегазовая промышленность

- Аэрокосмическая промышленность

- Инструментальное производство

- Машиностроение

- Судостроение

- Металлургия

- Оказание услуг по обработке

- И т.д.

|

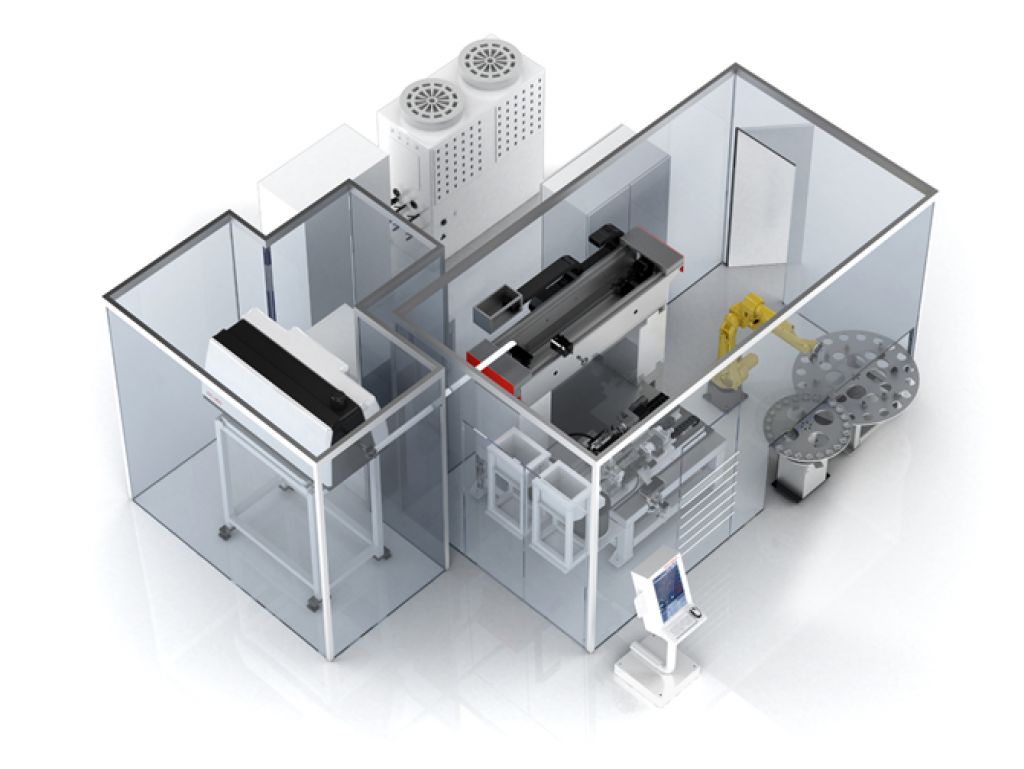

Реализация по шагам В процессе реализации проекта инженеры “ЛЛС” взаимодействуют с представителями заказчика на каждом из этапов, начиная с получения первичного ТЗ и заканчивая вводом в эксплуатацию готового комплекса на территории заказчика. Этапы реализации проекта также включают в себя подготовку концепта будущей ячейки. Специалисты АО “ЛЛС” проводят первичную презентацию проекта представителям заказчика, совместно формируя оптимальное решение для текущих задач, условий и возможностей. Также, по желанию клиента, есть возможность провести демонстрацию технологии на научно-производственном участке АО “ЛЛС” в г. Санкт-Петербурге или в демо-зале компании-производителя, например Fanuc. Инженеры ответят на возникшие вопросы и дадут ознакомиться с приобретаемым оборудованием вживую. |

|

По итогам, вы получаете:

- Готовую роботизированную ячейку

- Полный комплект документации на комплекс

- Техническую поддержку по приобретённому оборудованию

- Полный инструктаж для своих специалистов по работе и настройке решения

В целом, роботы позволяют реализовать любую из применяемых на производстве технологий лазерной обработки материалов: сварку, наплавку, закалку и резку. Рассмотрим каждую из них подробнее.

Роботизированная лазерная сварка

Роботизированная лазерная сварка является одним из наиболее технически совершенных видов сварки. Решение на основе робота может быть реализовано в виде отдельного роботизированного модуля или полностью автоматизированной линии с применением других технологий соединения.

Все больше производителей предпочитают использовать лазерную сварку вместо традиционных технологий по причинам низких затрат, повышенной эффективности и хорошей воспроизводимости, которые не могут быть достигнуты традиционными методами. Лазерные сварочные системы стали предпочтительным сварочным решением для обрабатывающей промышленности.

Самая высокая точность и качество сварки на рынке |

Cвобода перемещения и исключительная повторяемость |

Эффективная сварка без дополнительных настроек  |

Образцы работы

2Х18Н10Т |

12Х18Н10Т |

Роботизированная лазерная наплавка

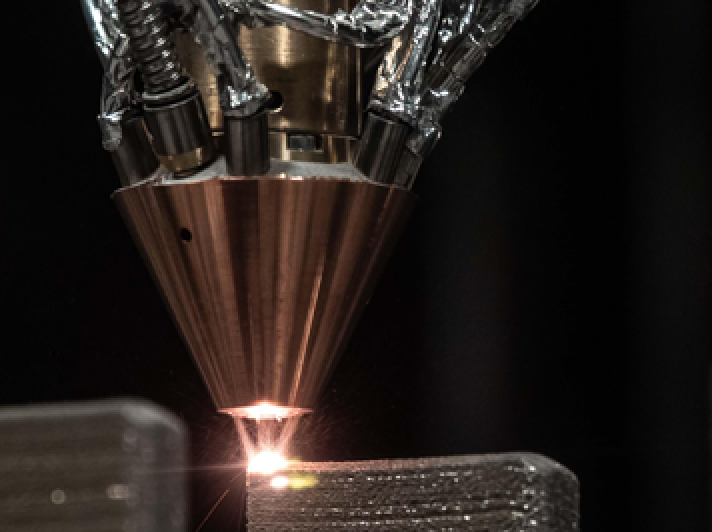

Ячейка лазерного напыления/наплавки используется для нанесения коррозийно-устойчивых, антифрикционных или износостойких покрытий и для восстановления изношенных дорогостоящих деталей. Высокая твердость и износоустойчивость плакирующего слоя достигается подбором состава порошковой смеси и параметров обработки. Лазерное термоупрочнение металла – надежный и экономичный способ повышения прочности деталей, работающих в условиях трения.

Комплекс для такого рода задач обычно состоит из:

- высокоэффективного волоконного лазера

- обрабатывающей головки

- системы подачи порошковой смеси

- модуля управления, интегрированного с шестиосевым промышленным роботом в защитной кабине.

В целях повышения универсальности комплекс может быть оборудован функцией сварки и резки с автоматическим переключением между данными возможностями.

Высокий уровень автоматизации |

Минимизированная область нагрева |

Минимальные отходы основного материала |

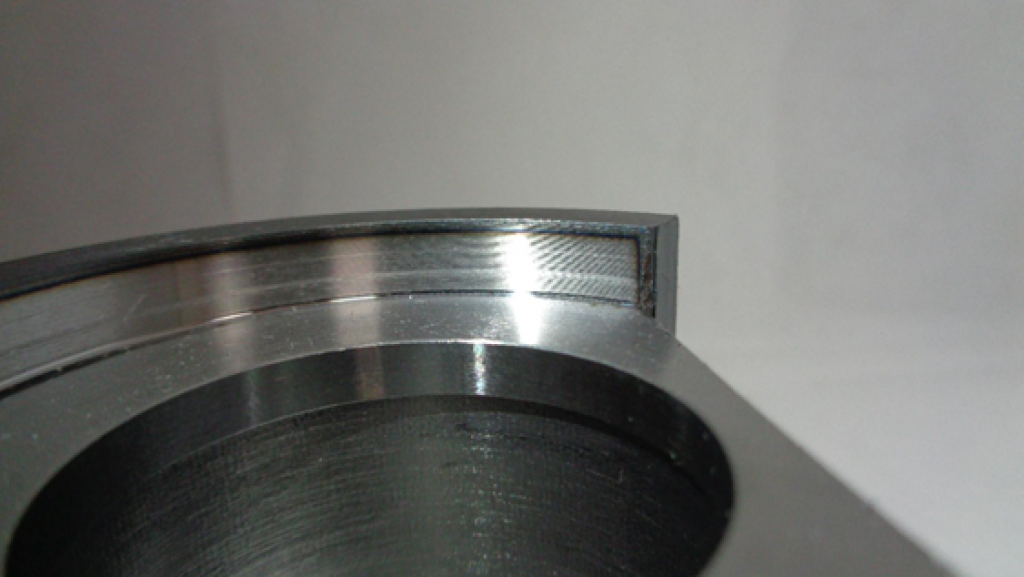

Образцы работы

|

Наплавка направляющей поверхности Восстановлено 0,9 мм

|

Роботизированная лазерная закалка

Термическое упрочнение материалов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате отвода теплоты во внутренние слои металла. При этом время нагрева и охлаждения незначительны, практически отсутствует выдержка при температуре нагрева. Данные условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков.

Лазерное термоупрочнение металла – надежный и экономичный способ повышения прочности деталей, работающих в условиях трения. Технология применяется в:

- машиностроении

- нефтегазовом секторе

- сельскохозяйственном производстве

- инструментальном производстве

Радикальное повышение срока службы деталей |

Исключает изменение геометрии обрабатываемых деталей |

Упрочнение осуществляется без оплавления поверхности |

Образцы работы

|

У8 итоговая твердость 59 HRC  |

40Х итоговая твердость 58 HRC  |

Роботизированная лазерная резка

Существует множество станков с ЧПУ для резки листового металла. К самым распространенным методам резки относятся:

- Плазменная резка

- Гидроабразивная резка

- Резка лазером

В зависимости от сферы применения, каждый из способов имеет свои особые преимущества. Однако если требуется вырезать объемные поверхностии точные формы, лучшим решением является резка лазером. Она же является хорошей альтернативой фрезеровке.

От робота для лазерной резки требуется высокая точность в сочетании с высокой повторяемостью. Чтобы обеспечить доступ роботов в самые труднодоступные места, необходимы малая площадь основания и большая досягаемость. Промышленные роботы идеально подходят для отраслей, в которых операции лазерной резки играют важную роль.

Автоматизация для большей производительности |

Отличная повторяемость |

Чрезвычайная точность даже на толстом материале  |

Образцы работы

СТ3 Х/К 2 мм  |

СТ3 Г/К 8мм  |

СТ3 Х/К 1,5 мм  |

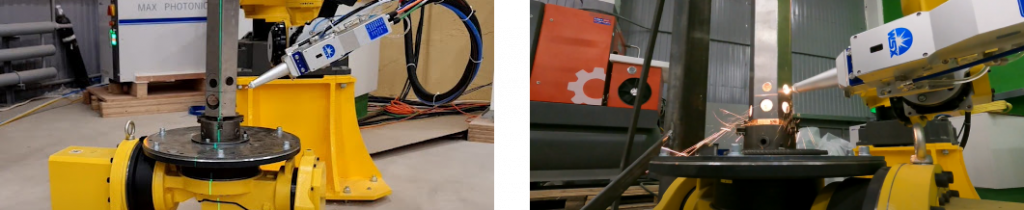

Научно-производственный участок

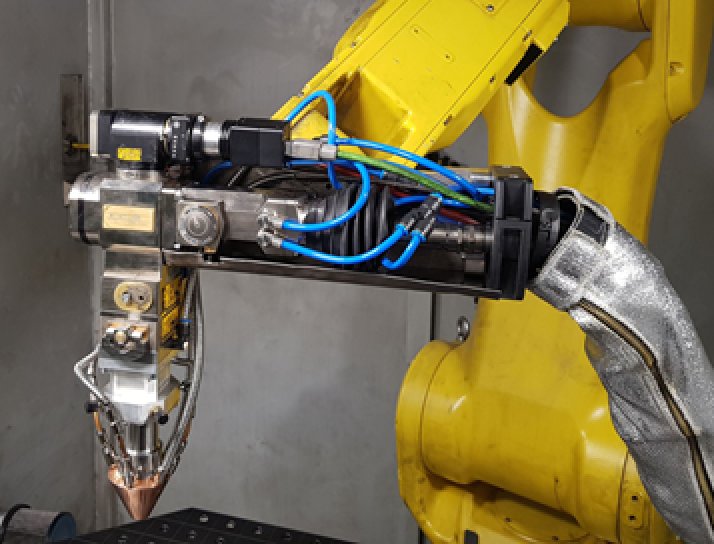

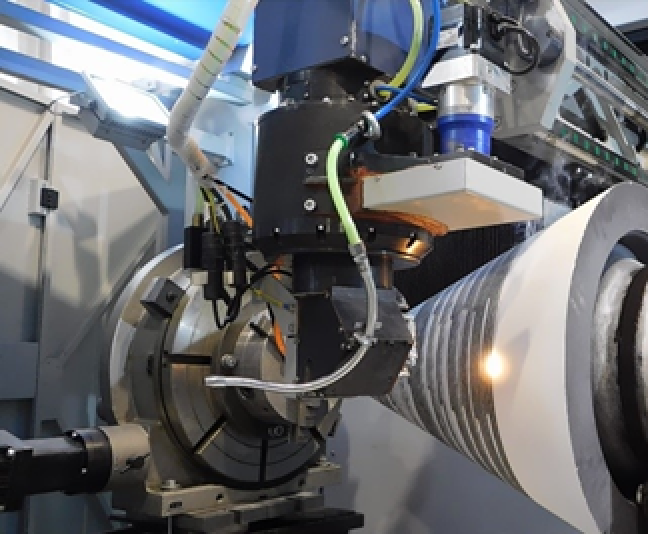

Оценить компетенции АО “ЛЛС” в области роботизированных решений вы можете на нашем НПУ. Среди представленного там оборудования находится шестиосевой робот FANUC серии M-710. С максимальной нагрузкой на кисть до 70 кг и досягаемостью порядка трех метров, комплекс подходит для реализации технологических задач любого уровня сложности. Вместе с подходящей головой для лазерной обработки (например, ND30 для резки, ND40 для сварки, ND45 для наплавки) это позволяет реализовать и продемонстрировать любую существующую технологию.

Также в работе на научно-производственном участке используется двухосевой позиционер FANUC грузоподъемностью до 500 кг с опцией бесконечного вращения. Работа робота и позиционера полностью синхронизирована, что позволяет обрабатывать детали сложной 3д-формы с максимальной точностью.

Запишитесь на демонстрацию, чтобы убедиться в преимуществах роботизации!